Turboaufladung

Die MegaSquirt und Turboaufladung

Grundlegende Informationen und Grundvoraussetzungen

Dieser Beitrag widmet sich der Anpassung einer MegaSquirt auf einen mittels Turbolader zwangsbeatmeten Motor. Ebenso finden sie hier einige Tipps um einen Saugmotor mit Turbolader und MegaSquirt umzurüsten.

Bitte beachten Sie, dass Sie wenn sie einen MS-II Controller verwenden, auch den Beitrag Tuning Theorie und das Kapitel MegaTune Informations (http://www.megamanual.com/mt28.htm) englischen MegaManuals lesen sollten. Dort finden sie Information zum Beispiel über die Zündzeitpunkt-Spätverstellung (http://www.megamanual.com/mt28.htm#ap), IAT Retard (http://www.megamanual.com/mt28.htm#eb) und vielem mehr.

An der MegaSquirt selbst muss für den Einsatz an einem turbogeladenem Motor nichts modifiziert werden, da sie folgendes bereits mitbringt:

- Einen MPX5350 MAP Sensor – alle Geräte die seit 2003 verkauft wurden tragen diesen Sensor. Sehr frühe Versionen können möglicherweise diesen Sensor nicht enthalten. Sie können stattdessen aber auch den 4-bar sensor verwenden.

- Sie können einen maximalen Ladedruck („Boost“) von ca. 21 lbs. fahren – das stellt das Maximum des MPX4250 MAP-Sensors dar. Für Ladedrücke über diesem Bereich muss ein anderer MAP-Sensor verbaut und der Code darauf angepasst werden,

Die MS-II ermöglicht es ihnen den Zündzeitpunkt in allen Bereichen zu verstellen (zum Beispiel können sie den Zündzeitpunkt am Spitzenwert wieder zurücknehmen wenn Ladedruck-Spitzen auftreten) und ebenso existiert eine Tabelle zur Rücknahme in Abhängigkeit von der IAT.

Was ist Ladedruck (Boost)?

Ladedruck ist der Überdruck in der Ansaugbrücke gegenüber dem umgebenden Luftdruck. Der Umgebungs-Luftdruck ist vom Wetter und von der Höhe auf der man sich aufhält abhängig, kann sich also jederzeit ändern. Aus diesem Grund verwenden wir stets den Absolutdruck in Kilopascal (kPa).

Wenn zum Beispiel der Luftdruck auf Meeres-Niveau etwa 100 kPa beträgt, dann ist alles oberhalb dieser 100 kPa der Ladedruck. Ein Wert von ca. 200 kPa würde in diesem Beispiel einen Ladedruck von 1 Bar bzw. 14,5 psi bedeuten. Würde man den selben Wert – die 200 kPa – jedoch in Calgary in Alberta (Kanada) auf einer Höhe von 3.750 Fuß messen, wäre es schon ein Ladedruck von 16 psi, da dort der Luftdruck lediglich bei 90 kPa liegt. Wenn man ein Tiefdruckgebiet durchfahren würde, dann würde ein gleichgebliebener Druck-Messwert einen höheren Ladedruck signalisieren. Der Druck im Motor wäre jedoch in all diesen Fällen derselbe. Deshalb lässt der absolute Druck in kPa mehr Rückschlüsse zu auf das was im Motor los ist als der Ladedruck.

Wenn sie den Ladedruck jedoch trotzdem berechnen wollen, gibt es im unter dem Absatz "What is boost?" des originalen MegaManual (http://www.megamanual.com/index.html) einen kleinen Rechenr, welcher den MAP-Wert in kPa in Ladedruck sowohl in psi als auch in Bar konvertiert.

Es gibt eine Reihe von Aspekten bezüglich der Sensoren, dem Programmieren und noch anderen Hard- und Softwareangelegenheiten die sie bei turbo-aufgeladenen Motoren beachten müssen. All das wird im Laufe dieses Beitrags abgehandelt.

Einen Turbolader nachrüsten

Es gibt einige Überlegungen, die man anstellen sollte, wenn man einen Motor mittels Turbolader aufladen möchte. Glücklicherweise sind durch das gleichzeitige Umrüsten auf eine freiprogrammierbare Einspritzung (wie die MegaSquirt) ein paar der Überlegungen leichter nachzuvollziehen.

- Der Turbolader muss passend zum Hubraum und der anvisierten Leistung dimensioniert sein

- Die Kompression muss kompatibel zum erwünschten Ladedruck, der Ladeluftkühlung und dem Kraftstoff sein

- Es muss ausreichend Platz im Motorraum für, den Ladeluftkühler, der Verrohrung und dem Turbolader selbst sein

- Die Kapazität des Kühlsystems muss ausreichend groß sein, um auch mit der gestiegenen Motorleistung zurecht zu kommen

- Für einige Entscheidungen und Gesichtspunkten des Set-Ups ist es relevant, ob das Fahrzeug über eine Schalt- oder Automatikgetriebe verfügt.

- Es wäre hilfreich wenn sie vorab schon entscheiden, ob sie einen Ladeluftkühler, eine Wassereinspritzung oder sogar beides verbauen wollen, da dies den später verfügbaren Platz auch einschränkt.

Diese Anleitung handelt nicht alle Entscheidungen ab, die getroffen werden müssen. In diesem Zusammenhang ist das Buch „Turbochargers“ von Hugh MacInnes sehr zu empfehlen (Herausgeber HPBooks; ISBN 0-89586-135-6). Ein hervorragendes Buch, welches viele dieser Themen behandelt. Ein anderes neueres Buch, welches man empfehlen kann, heißt: „Maximum Boost Designing, Testing, and Installing Turbocharger Systems“ des Autoren Corky Bell. Zusätzlich sind im Internet bei [Hall Turbocharging] einige Rechner für die Auswahl des Turboladers und die Leistungsberechnung verfügbar.

Wenn sie sich von den obigen Empfehlungen leiten lassen wollen, benötigen sie als erstes den/die passenden Turbolader für ihren Motor.

Dieser Beitrag behandelt die Themen: Entwurf und Konstruktion des Abgaskrümmers, Verrohrung des Turboladers (inklusive des Ladeluftkühlers, falls vorhanden) und Abstimmen des aufgeladenen Motors mit der MegaSquirt.

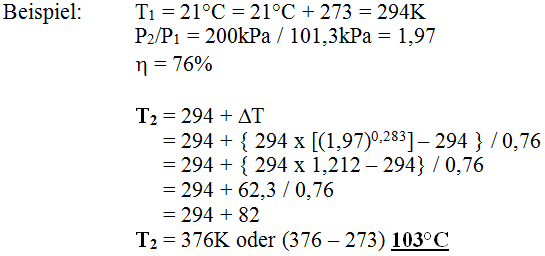

Die Ladeluftkühlung

Der Zweck der Ladeluftkühlung ist es die Luft wieder abzukühlen, denn der Turbolader erhitzt diese wenn er sie komprimiert. Die Temperatur (T2) auf die die angesaugte Luft erhitzt wird hängt von folgenden Parametern ab:

- Der Verdichtung („Pressure Ratio“) P2/P1: Das Verhältnis des Ausgangsdruck P2 zum Eingangsdruck P1 des Verdichters

- Der Ansauglufttemperatur („IAT“) T1: Angegeben als absolute Temperatur (also °C + 273 oder °F + 460)

- Dem adiabatische Wirkungsgrad des Verdichters („Compressor adiabatic efficiency“) c: Die Temperatur würde ansteigen selbst wenn eine vollständige Verdichtung stattfinden würde. Allerdings findet keine vollständige Verdichtung statt, was die Temperatur noch höher ansteigen lässt. Moderne Turbolader liegen bei einem Wirkungsgrad von 65 - 80%, wenn sie für die entsprechende Anwendung ausreichend dimensioniert wurden.

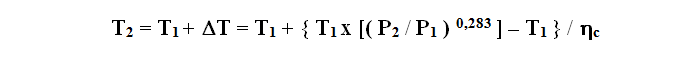

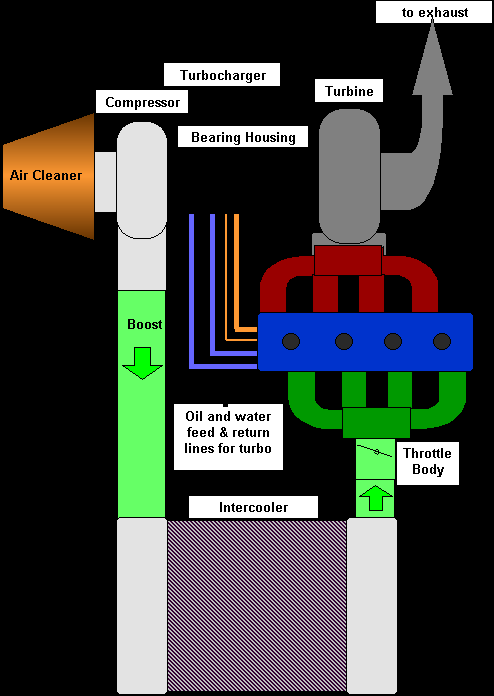

Die Beziehung all dieser Parameter schaut so aus:

T2 ist ebenfalls eine absolute Temperatur.

Die durch die Komprimierung erhitzte Luft kann durch einen Ladeluftkühler („intercooler“, manchmal auch „aftercooler“ genannt) wieder etwas abgekühlt werden. Um die ganzen Berechnungen zu vereinfachen, können sie wiederrum einen Rechner auf der MegaManual-Seite http://www.megamanual.com/index.html im entsprechenden Kapitel "Turbocharging" verwenden, um zu bestimmen wie stark die Luft erhitzt wird, basierend auf der Verdichtung und des Wirkungsgrades des Verdichters und dem Wirkungsgrad des Ladeluftkühlers.

Heiße Ansaug-Luft ist der Leistung abträglich und erhöht die die Wahrscheinlichkeit das Klopfen auftritt. Ein Ladeluftkühler reduziert die Ansaugluft-Temperatur indem die Luft durch einen Wärmetauscher (wie ein kleiner Kühler) geführt wird, welcher Temperatur aus der Luft absorbiert und nach außen abgibt. Den Ladeluftkühler in den Luft-Weg zwischen dem Verdichter des Turbos und der Ansaugbrücke zu platzieren bringt zwei Vorteile:

- Die Temperatur der Luft wird reduziert, was die Dichte der Luft erhöht, was ein größeres Potential für mehr Leistung birgt. Das macht es nämlich möglich - egal bei welchem Ladedruck - mehr Luft und somit mehr Kraftstoff in der Zylinder zu bringen. In der Regel kann man bei einem für den Straßenverkehr durchschnittlichen Ladedruck von 5 bis 15 lbs/in von einem Leistungszuwachs von 10 – 20% ausgehen.

- Die Gefahr von einer klopfenden Verbrennung wird verringert; was wiederrum einen sicheren Betrieb mit mehr Ladedruck bei gleichbleibender Kraftstoffqualität bedeutet.

Nicht alle Ladeluftkühler sind gleich. Der Wirkungsgrad des Ladeluftkühlers hängt von dessen Aufbau ab. Hierbei gibt es zwei kritische Faktoren:

- Der thermische Wirkungsgrad (um wie viel kann die Temperatur reduziert werden?)

- Die Fließbehinderung („flow restriction“) die der Ladeluftkühler für die Luft darstellt (wie viel Druck geht verloren?)

Ungeachtet des thermalen Wirkungsgrades, kann ein Ladeluftkühler der Performance abträglich sein, wenn durch den Strömungswiderstand des Ladeluftkühlers zu viel Druck verloren geht.

Im Automotiv-Bereich gibt es generell zwei Varianten des Ladeluftkühlers: Den Luft-Wasser-Ladeluftkühler, welcher die Ansaugluft mittels Wasser (oder vielmehr dem Motor-Kühlwasser) abkühlt und den Luft-Luft-Ladeluftkühler, wobei die Umgebungsluft verwendet wird um die Ansaugluft abzukühlen, vergleichbar mit dem Kühler des Motors. Es sind viele Ladeluftkühler aus Serienfahrzeugen verfügbar; zum Beispiel sind solche aus Volvos, Saabs und dem Ford 2.31 sehr populär. In Pick-Up-Trucks wurden oftmals noch größere Ladeluftkühler verbaut.

Der Volvo-Ladeluftkühler ist relativ groß und Effizient. Er trägt die Teilenummer 317319. Seine Breite beträgt oben von Einlass- zu Auslassstutzen 73cm und unten inklusive der seitlichen Luftsammler ca. 59cm. Der Kern mit den Kühlrippen ist 45cm breit und 43cm hoch. Er ist 32mm dick. Einer der Stutzen steht rechtwinklig zum Kern, der andere hat einen Winkel dazu von ca. 30 Grad. Die Ein- und Auslassstutzen haben jeweils einen Außendurchmesser von 6,35cm und einen Innendurchmesser von 5,72cm. Diese Ladeluftkühler werden oft schon für ca. 150$ bei den Altteileverwertern gehandelt.

Ladeluftkühler von Saab sind für gewöhnlich auch auf den Schrottplätzen und bei eBay erhältlich. Diese gibt es in verschiedenen Größen, abhängig vom jeweiligen Modell.

Ein großer Ladeluftkühler wurde im 93er Dodge Ram am Cummins Turbodiesel-Motor verbaut. Man kann diesen mit der Teilenummer 52004274 oder 637714 über die Dodge-Händler beziehen. Er wiegt gute 9kg und ist ca. 94cm breit. Die Höhe liegt bei guten 32cm und der Kern ist ca. 41mm dick. Die Ein- und Auslassstutzen haben jeweils einen Innendurchmesser von 57,15mm und einen Außendurchmesser von 66,68mm. Offenbar sind diese Kühler schon für um die 200$ bei den Händlern erhältlich.

Ein weiterer „Riese“ ist der gigantische Ladeluftkühler vom 99er Ford „Power Stroke“ Diesel-Motor. Er wird bei Ford unter der Teilenummer F81Z-6K775-BA für etwa 300$ erhältlich. Der Ford Ladeluftkühler ist ca. 99cm breit, knappe 46cm hoch und 63,5mm dick. Der Innenteil ist 46cm hoch, gute 76cm breit und 50,8mm dick. Der Anschluss erfolgt über 3-Zoll-Stutzen (7,62cm), welche 88,9cm (Rohrmitte zu Rohrmitte gemessen) voneinander entfernt abgebracht sind.

Auf der Seite DDG - The Intercooler Identification Page (http://www.thedodgegarage.com/turbo_coolers.html) sind eine Menge OEM-Ladeluftkühler abgebildet.

Wasser-Einspritzung

Eine Wasser-Einspritzung ist sehr nützlich um wirksam das Klopfen bei hochaufgeladenen Motoren (etwa 0,69Bar) zu verhindern. Die Wasser-Einspritzung ist völlig unabhängig von der Kraftstoff-Einspritz-Anlage.

In der Regel wird das Wasser mit Methanol gemischt um den Kühl-Effekt noch zu verbessern. Gemische von bis zu 50% funktionieren recht gut. Verblüffender Weise funktioniert es sogar mit herkömmlichen Scheibenwischer-Wasser, vorausgesetzt sie verwenden das blau Zeug. Wenn sie eines auftreiben können, welches zu 50% aus Methanol und zu 50% aus destilliertem Wasser besteht, wäre das natürlich perfekt. Sie können aber auch Methyl Hydrat mit Wasser mischen.

Für eine Wasser-Einspritzung brauchen sie einen Flüssigkeits-Tank, eine kleine Pumpe (Wischerwasser-Pumpen machen sich da gut) und einen Hobbs switch um das Wasser in den Ansaugtrakt zu spritzen. Dieser Schalter schließt sich bei einem bestimmten Druck und wird direkt in die Ansaugbrücke geschraubt. Ein solcher Schalter ist der NAPA Teilenummer 7011577, dieser entspricht dem Hobbs Teilenummer 76052. Dabei handelt es sich um einen zweipoligen Schließer-Kontakt, werksseitig auf 15psi (ca. 1,03bar). Er lässt sich aber auch in einem Bereich von 14psi (ca. 0,97bar) bis 24psi (ca. 1,65bar) verstellen. Bei Hobbs sind im Rahmen der 5000er Serie aber auch kleinere oder höhere Bereiche erhältlich.

Eine Alternative hierzu wäre ein Öldruck-Sicherheitsschalter von „Summit Racing“. Gefertigt aus Stahl und anschließend verzinkt ist er für nur 13$ erhältlich. Er öffnet bei einem festen Schaltpunkt von 7psi den Kontakt. Anstatt diesen in den Öl-Kreislauf zu schrauben, kann er für unseren Zweck auch in die Ansaugbrücke montiert werden, so dass der Ladedruck das An- und Ausschalten bewirkt. Ähnlicher Schalter sind bei Holley (PN 12-810 für 20$) und Mr. Gasket (MRG-7872 für 13$) erhältlich.

Sie sollten ihre Wasser-Einspritzung sehr sorgfältig planen und verbauen. Wenn diese durch ein elektrisches Problem zum Beispiel bei stehendem Motor einspritzt, kann das zu einer Art „hydraulischer Blockade“ führen und erheblichen Schaden am Motor verursachen.

Um die Durchflussmenge des Wassers auf den Bedarf ihres Motors abstimmen zu können, müssen sie eine Drossel in die Wasserleitung zwischen Pumpe und Ansaugbrücke einbauen (normalerweise mit einem Innendurchmesser von 0,8 bis 1,3mm).

Wastegates und Blow-Off-Ventile

Ein sogenanntes Wastegate-Ventil ermöglicht dem Abgas an der Turbine vorbeizuströmen (Bypass), wenn der Ladedruck einen maximalen Wert übersteigt. Dieses Bypass-Ventil verhindert das der Turbolader den Motor mit zu viel Druck beaufschlägt, was unweigerlich zu Schäden führen würde. Viele der neueren Turbolader haben ein Wastegate-Ventil fest im Abgas-Gehäuse verbaut und müssen lediglich zum Ansteuern über einen Schlauch mit dem Unterdruck-System verbunden werden. Andere Turbolader hingegen verfügen nicht über ein solches integriertes Wastegate. In diesem Fall muss eine externes Wastegate in den Abgaskrümmer gebaut werden, welches dann überschüssiges Abgas am Lader vorbei direkt in das Abgasrohr nach dem Turbolader leitet.

Ein Blow-Off-Ventil (BOV) verhindert dass zu hohe Drücke im Ansaugsystem entstehen können. Das Blow-Off-Ventil wird in den Ansaugtrakt noch vor der Drosselklappe verbaut und soll Druckstöße verhindern, welche durch hohe Drücke im Verdichter-Gehäuse verursacht werden, wenn die Drosselklappe schlagartig geschlossen wird wenn der Lader noch auf Drehzahl ist. Das Blow-Off-Ventil öffnet bei einem Druck von einigen psi oberhalb des maximalen Ladedrucks und schützt vor Schäden durch starke Druckschwankungen (genannt „Surge“ = Druckwelle/Druckstoß) im Verdichter.

Gebräuchliche OEM Blow-Off-Ventile von Bosch findet man unter folgenden Teilenummern:

- 0 280 142 001

- 0 280 142 102

- 0 280 142 103

- 0 280 142 104

- 0 280 142 105

- 0 280 142 106

- 0 280 142 108

Die Porsche Turbomotoren sind mit einem Ventil ausgestattet baugleich mit dem 0 280 142 108, jedoch tragen diese eine Porsche Teilenummer 993.110.337.50 und werden dort „Air Cut-Off“-Ventil genannt. Der Saab 9000 Turbo von 1999 arbeitet mit dem 0 280 142 103. Auch das 0 280 142 110 könnte für sie interessant sein; bei Saab trägt es die Nummer 4441895, wird als Bypass-Ventil oder „Compressor over-pressure“-Ventil bezeichnet und hat einen höheren Schwellwert für den Ladedruck. Jedes dieser Ventile hat Ein- und Auslassstutzen für 1-Zoll-Schläuche. Das 0 280 142 103 BOV ist für ca. 37$ erhältlich. In Kanada bekommt man es unter der Saab-Teilenummer 30544792 für ca. 75 kanadische Dollar.

Obendrein sind im Internet eine Vielzahl an Aftermarket BOVs erhältlich.

Ein gut konstruiertes Turbolader-Setup benötigt sowohl ein Wastegate- als auch ein Blow-Off-Ventil, wenn es hohen Ladedrücken standhalten soll.

Die Verrohrung

Ein Turbolader muss mit einer Vielzahl an Rohren verbunden werden; zur Ansaugbrücke, vom Abgaskrümmer, vom Luftfilter, zum Abgassystem hin, Ölversorgung und teilweise – je nach Ladertyp - auch Verbindung zum Motor-Kühlkreislauf. Diese Rohre sollten allesamt der Strömung so wenig wie möglich Widerstand entgegensetzen, den spezifischen Temperaturen standhalten können, ebenso wie dem jeweiligen Ladedruck, und auch den Vibrationen des vorgelagerten Ansaugtrakts.

Enge Biegungen drosseln den Luft-Strom stark ein, also versuchen sie den Turbolader so zu platzieren, dass weniger enge Bögen in den Ansaug- und Abgasrohren von Nöten sind. Das wird allerdings einige Kompromisse erfordern, zum Beispiel bei den Rohrlängen des Abgastrakts usw. Was sie finden müssen ist der beste Kompromiss aus allem.

Die Ölzufuhr auf der Druckseite etwas einzudrosseln ist generell in Ordnung, denn die meisten Motoren können wesentlich mehr Druck bereitstellen als der Turbo benötigt. Eine Drosselung der Rücklaufleitung kann dazu führen, dass Öl zurück in die Hülsen für die Lager gepresst wird, was zu einigen Problemen führen kann. Das rückströmende Öl könnte durch die Drehbewegung der Lager und geringe vorbeiströmende („blow-by“) Luft sowie vom Verdichter- als auch vom Abgas-Gehäuse, schaumig geschlagen werden. Wenn es der Aufbau zulässt, kann dieses Öl dann an den Dichtungen vorbei in das Verdichtergehäuse gedrückt werden, wenn kein Ladedruck ansteht. Um solche Probleme zu vermeiden, sollte die Rücklaufleitung einen Innendurchmesser von 19mm (3/4“) besitzen und sollte vom Lader Richtung Motor kontinuierlich nach unten führen. Horizontale und ansteigende Verlegung sollte stets vermieden werden. Weiterhin ist wichtig, dass die Rücklaufleitung nicht unterhalb des Levels des Pumpensumpfs ins Kurbelgehäuse eintritt.

Was die Turbinenseite angeht, so ist bei dem ankommenden Abgas mit deutlich höheren Temperaturen und Drücken zu rechnen, als im Abgassystem nach dem Turbo. Das sind die Faktoren, die sie beim Finden des richtigen Kompromisses berücksichtigen müssen. Das kann auch erfordern, dass sie einige Sachen im Motorraum neu platzieren, oder andere Komponenten schützen müssen.

Weiter Überlegungen

Der Turbolader sollte nicht zu nah an Motor, Lenkung, Bremsen und allen anderen Komponenten montiert werden, welch durch die Strahlungswärme des Turbos oder dessen Verrohrung negativ beeinflusst werden können. Berücksichtigen sie auch, dass sich der Motor bewegt, wenn Drehmoment an den Reifen aufgebracht wird. Sie sollten in jedem Fall mindestens 50 bis 75mm (2 – 3“) Platz haben. Das gilt sowohl für das Verdichtergehäuse, als auch für das Turbinen- (Abgas-) Gehäuse.

Zwar bleibt das Verdichter-Gehäuse bei laufendem Motor relativ kühl, da die angesaugte Luft einen gewissen Kühleffekt hat, jedoch erhöht sich diese Temperatur aufgrund der Ineffizienz der Verdichtung (deswegen verwenden wir auch einen Ladeluftkühler).

Wird der Motor jedoch abgestellt, breitet sich die Temperatur des Abgas-Gehäuses über das Lagergehäuse bis hin zum Verdichter-Gehäuse aus und erhitzen dieses auf nahezu dieselbe Temperatur wie das Turbinen-Gehäuse. Ist der Motor abgestellt findet unter der Haube nur eine sehr geringe bis gar keine Luftbewegung statt. Das komplette Turbolader-Setup kann sehr heiß werden. Eventuell sollten sie ein Wärme-Schild für den Turbolader verbauen. So ein Schild kann man aus Metallblech anfertigen. Ordentlich montiert erfüllt dies sehr gut seinen Zweck und verdeckt unansehnliche Teile.

Ein Turbolader wird durch die Geschwindigkeit des Abgases angetrieben. Ist es dem Abgas möglich, noch vor Erreichen der Turbine abzukühlen, so fällt auch dessen Geschwindigkeit. Deshalb ist das Beibehalten der Temperatur des Abgases zwischen Zylinderkopf und Turbolader sehr wichtig. Den Turbolader so nah wie möglich an den Abgaskanälen des Kopfes zu montieren, führt zur besten Performance. Manchmal ist es jedoch nicht möglich, den Turbo derart nah am Motor zu verbauen. In diesem Fall sollten sie versuchen die Temperatur zu erhalten, indem sie den Abgaskrümmer isolieren. Das setzt voraus, dass sie den Abgaskrümmer und/oder das Sammelrohr aus einem sehr ermüdungsfreien Material gebaut haben.

Wenn sie nach einem geeigneten Platz für den Lader suchen, bedenken sie auch, dass jeder Einbauort und jede Einbaulage auch Einfluss auf jede Routine-Wartungsarbeit haben kann. Wenn sie zum Beispiel regelmäßig das Ventilspiel nachstellen müssen, sollte man natürlich den Ventildeckel herunterheben können, ohne jedes Mal den Turbo demontieren zu müssen. Könne sie dann noch die Zündkerzenstecker ohne große Probleme abziehen? Wenn sie das Modell ihres Abgaskrümmers anpassen, sollten alle Stecker und Kabel an ihrem Platz sein, damit man auch da sehen kann, on später genug Platz zur Verfügung steht. Schnell hat man solche Kleinigkeiten vergessen, die jedoch eine große Wirkung haben.

Den Turbo-Abgaskrümmer bauen

Das erste was sie beim Bau eines Abgaskrümmers machen müssen, ist sorgfältigst zu planen. Der Krümmer muss so gestaltet werden, alle Anschlüsse in einem guten Kompromiss zueinander stehen. Folgende Anschlüsse müssen vorhanden sein:

- Den Auslassstutzen zum Verdichter des Turbos hin (das ist die Stelle, wo die meisten Leute aufhören zu lesen – lesen sie bitte trotzdem weiter!)

- Das Abgassystem vom Auslass des Verdichters kommend (d.h. die Down Pipe + Verbindungsrohr(e) + Endtop + Endrohr)

- Den Auslassstutzen am Verdichter Richtung Drosselklappe bzw. Ladeluftkühler

- Den Einlassstutzen vom Luftfilter kommend

- Die Öl-Vorlaufleitung (Druckseite) zum „CHRA“ („center housing rotating assembly“ / Lagergehäuse) des Turboladers

- Die Öl-Rücklaufleitung (mindesten ¾“ / 19mm Innendurchmesser) vom Lagergehäuse kommend zur Ölwanne oder zum Motorblock hin

- Das Wastegate-Ventil (falls ihr Lader kein internes hat) in der „Upstream“- (Zuleitung) sowie in der „Downstream“- (Auslass) Seite der Turbine

- Verrohrung zum Ladeluftkühler hin und zurück (falls vorhanden)

- Verrohrung der Wassereinspritzung (falls vorhanden)

- Falls ihr Turbolader ein wassergekühltes Lagergehäuse hat, brauchen sie auch noch Wasser-Vor- und Rücklaufleitungen

All diese Komponente sind wiederrum vom Aufbau des Abgaskrümmers abhängig, welche ja mehr oder weniger die Position des Laders selbst festlegt.

Jede dieser Anschlüsse, der Aufbau des Laders, des Krümmers, das Wastegate-Ventils müssen so geplant werden, dass:

- Sie zwischen den Innen-Kotflügeln, der Radaufhängung, dem Lüfter, der Spritzwand und unter der Haube noch Platz finden

- Sie die Bewegungen des Motors auf seinen Lagern noch zulassen (in vielen Fällen sind das 50 bis 70mm)

- Sie keine empfindlichen Komponenten, wie zum Beispiel die Zündkabel, den Kabelbaum, Plastikteile hoher Strahlungswärme aussetzen

- Sie die Nebenaggregate und deren Antriebe nicht behindern

- Sie Teilen nicht berühren oder zu nahe kommen, welche sie nicht beschädigen möchten. Wie zum Beispiel den Hauptbremszylinder, Kraftstoffleitungen, Bremsleitungen, Gaszug, Wasserschläuche, Wischermotor usw.

Der beste Weg um sicher zu stellen das ihr Setup funktioniert, ist die sorgfältige Planung. Um diese zu erreichen, können sie:

- Fertigen Sie Zeichnungen ihres Setups an (speziell den Abgaskrümmer) um diese mit den Gegebenheiten am Motor abzugleichen und Notizen zu machen. Eine sehr gute Möglichkeit biete ein Zeichenprogramm auf dem Computer. Es kostet zwar einige Zeit auf diese Weise Zeichnungen zu erstellen, dafür sind eventuelle Änderungen wesentlich schneller gemacht, als eine neue Zeichnung auf dem Papier anzufertigen. Im Internet sind eine Menge von kostenlosen bzw. kostengünstigen Zeichenprogrammen erhältlich. Sie könnten zum Beispiel ein universelleres Programm wie das „draw package“ von OpenOffice verwenden (diese ist sogar kostenlos).

- Bauen Sie ein simples Holzmodell ihres Krümmers aus kurzen Schnittholzstücken (5 x 10cm) oder etwas Ähnlichem. Dadurch können sie den Turbolader schon mal provisorisch exakt an die geplante Stelle montieren, bevor sie ihn aus Metall nachbauen

Das kann spätere sehr teure Fehler vermeiden und wenn sie den Krümmer schweißen lassen, wird der Schweißer sich über die hilfreichen Zeichnungen und das Modell freuen.

Als nächstes müssen sie das richtige Material auswählen.